литье под давлением пластика от компании Сямэнь Фэнджин Форма Промышленность

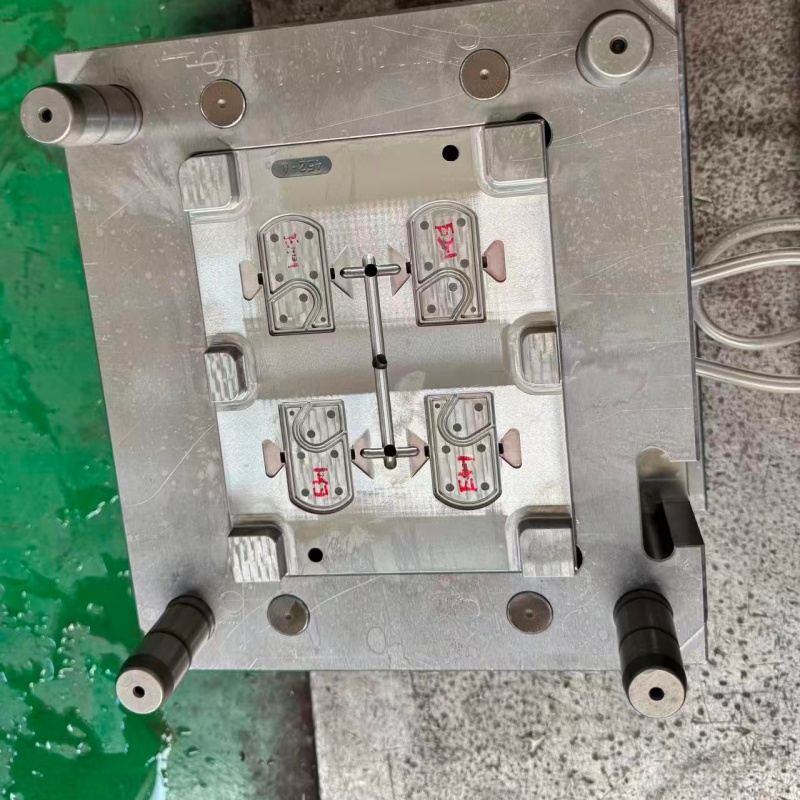

Технология изготовления:инъекция

Сердечник формы:С136

Основа формы:45# сталь

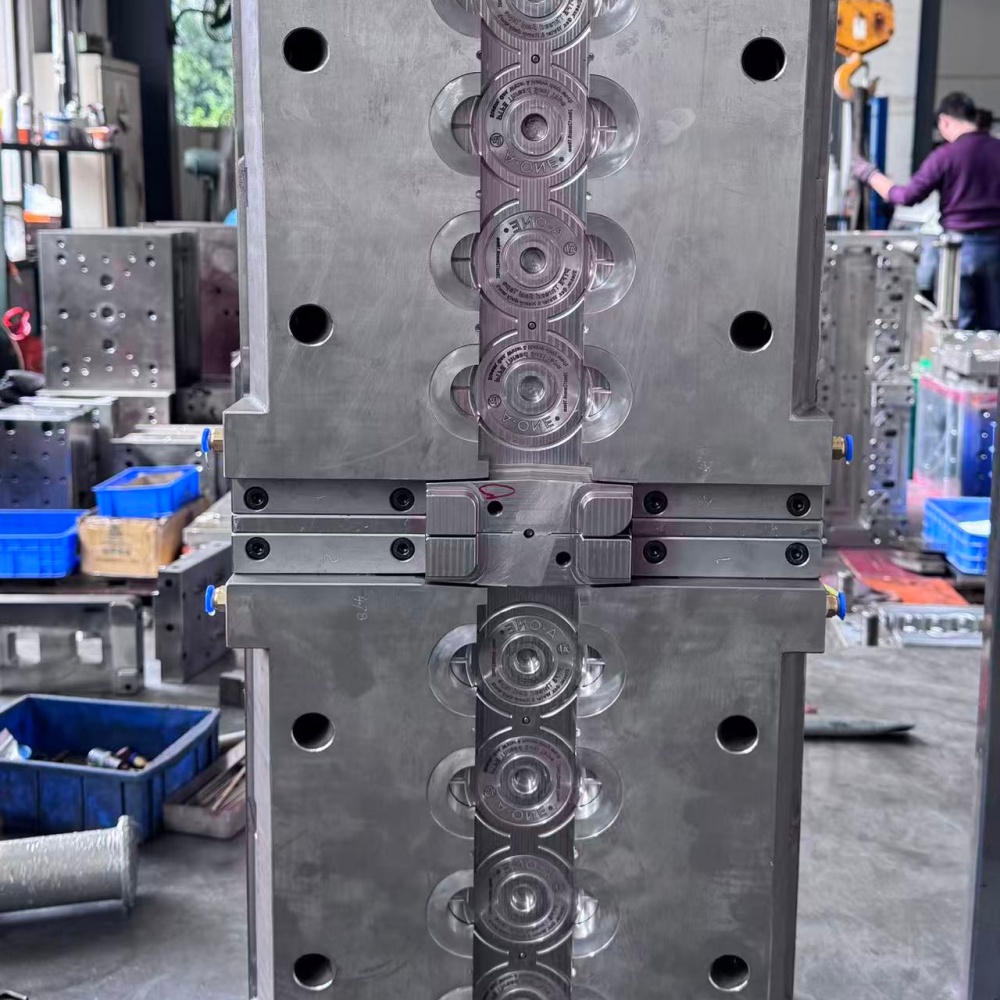

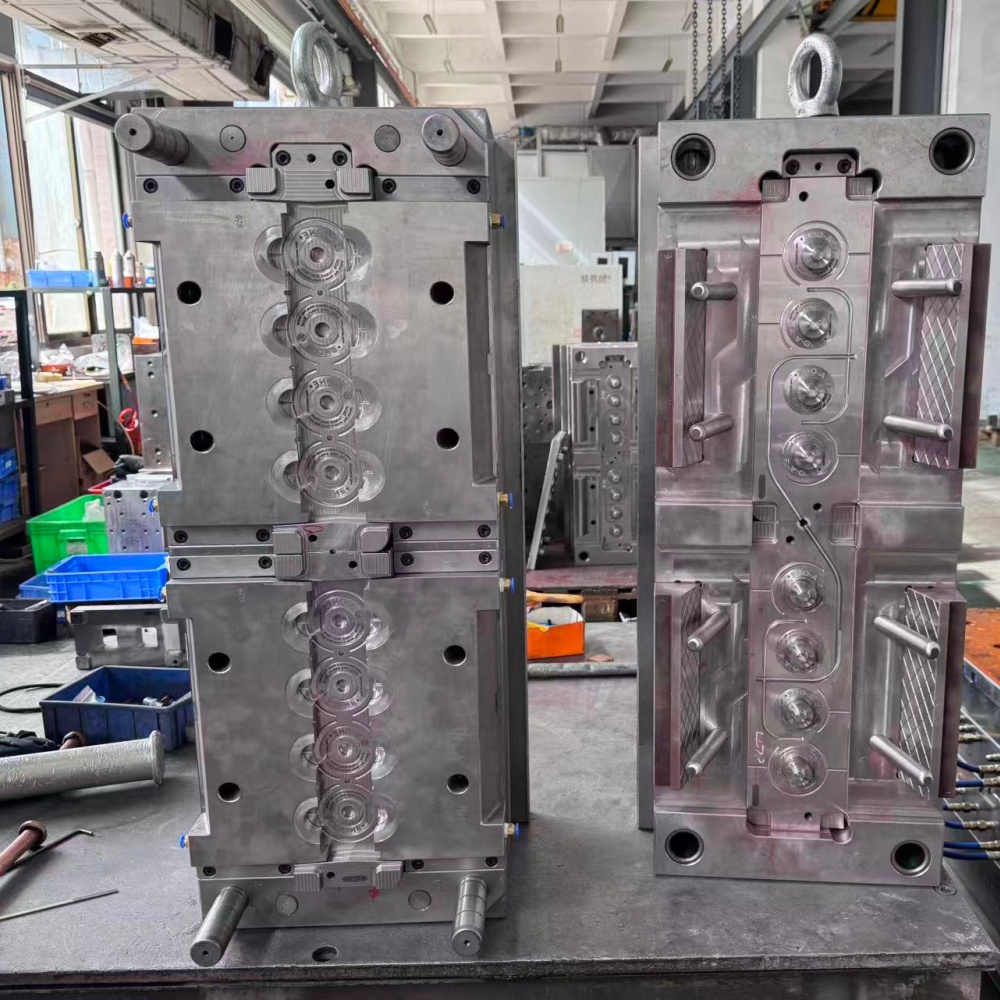

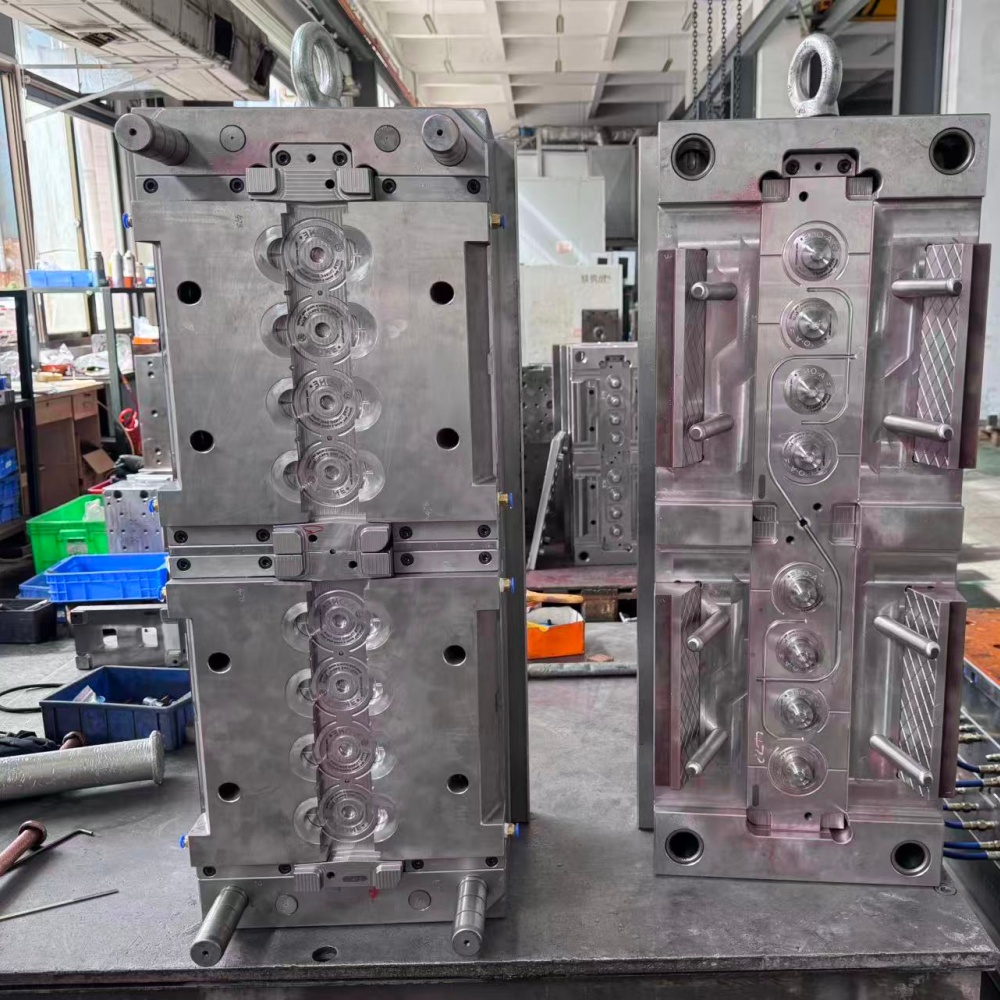

Полость:8

Введение в производство рулонных форм

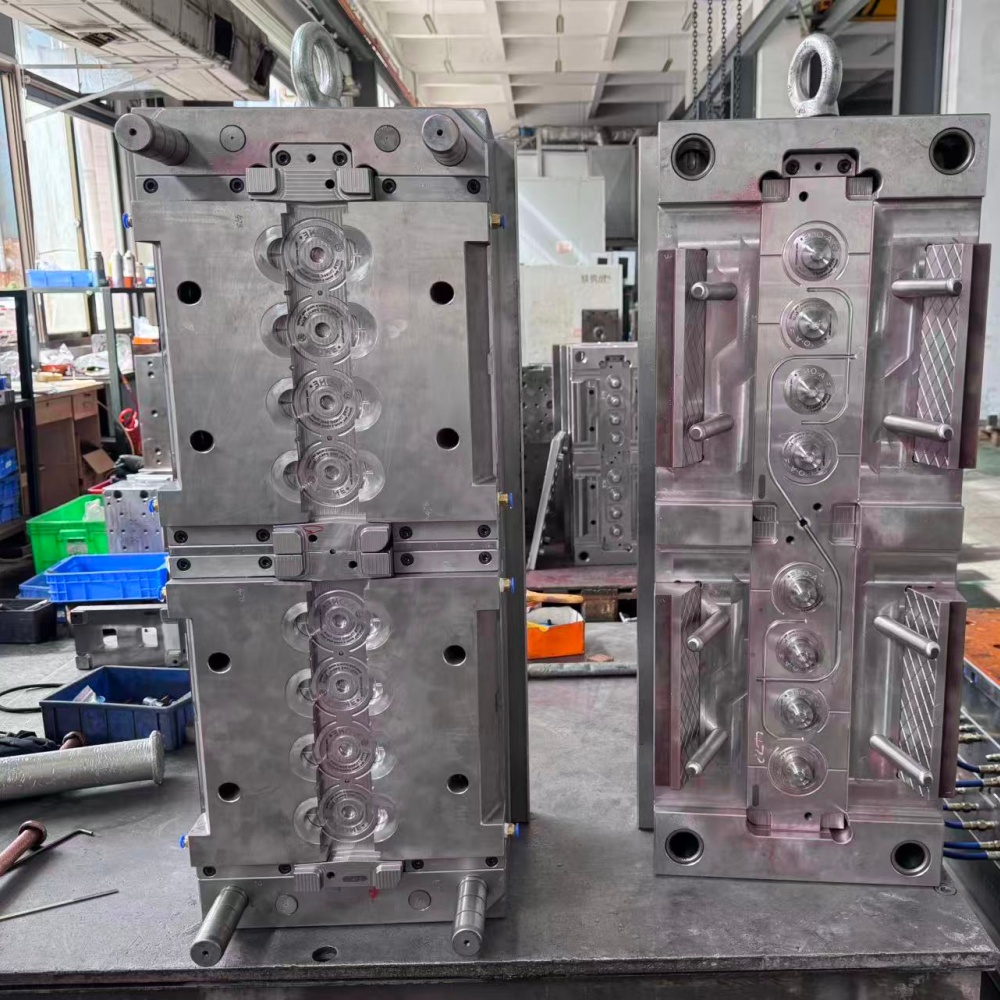

Пресс-формы для катушек — это специализированные инструменты, разработанные для изготовления высокоточных катушек, используемых в таких отраслях, как электроника, рыболовство и текстильная промышленность. Их производство сочетает в себе передовые инженерные решения, точную обработку и строгий контроль качества, что гарантирует долговечность, точность размеров и стабильные эксплуатационные характеристики готовых катушек.

Производственный процесс начинается с проектирования и моделирования, где инженеры анализируют характеристики рулона (размер, грузоподъёмность, материал) и создают 3D-модели пресс-формы с помощью САПР. На этом этапе оптимизируется структура полости, охлаждающих каналов и систем выталкивания, чтобы избежать таких дефектов, как коробление или неравномерное заполнение во время литья под давлением.

Затем следует выбор материала – критически важный этап, напрямую влияющий на срок службы и производительность пресс-формы. Обычно используются предварительно закалённая сталь (для мелкосерийного производства), инструментальная сталь H13 (для повышения термостойкости и износостойкости) и нержавеющая сталь (для коррозионной стойкости в агрессивных средах). Выбранный материал затем разрезается на заготовки пилой или плазменной резкой.

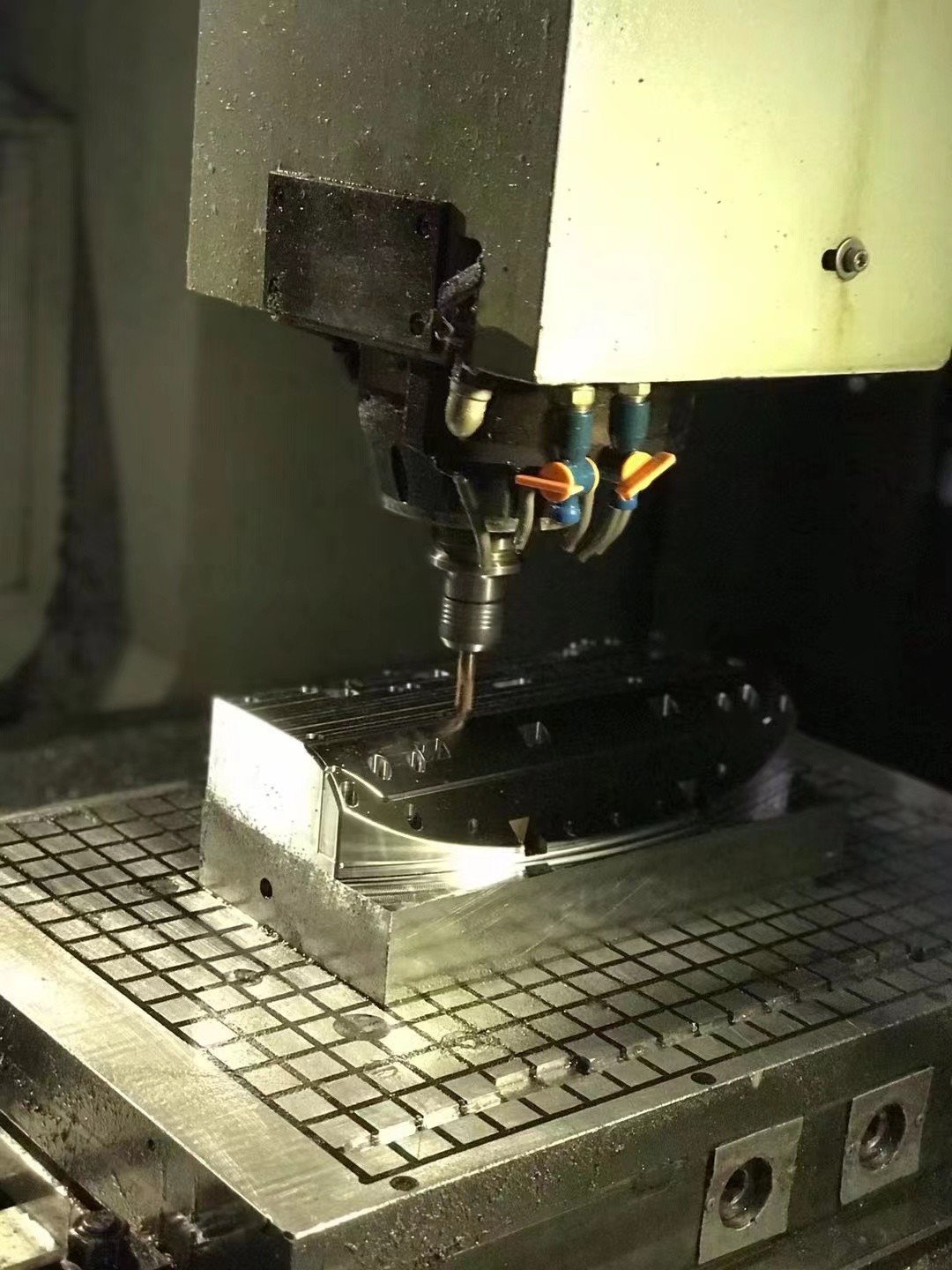

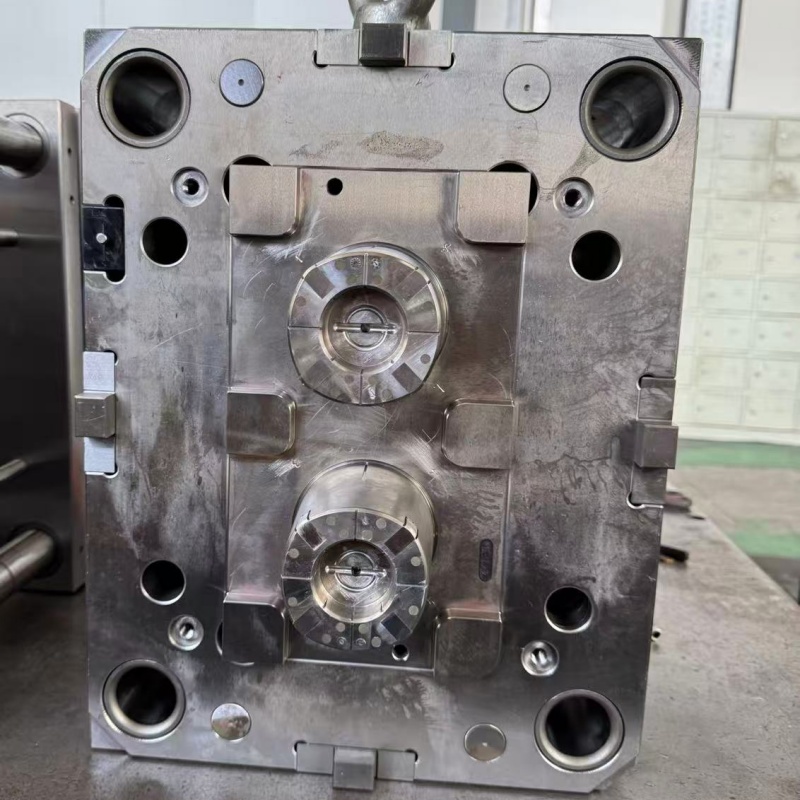

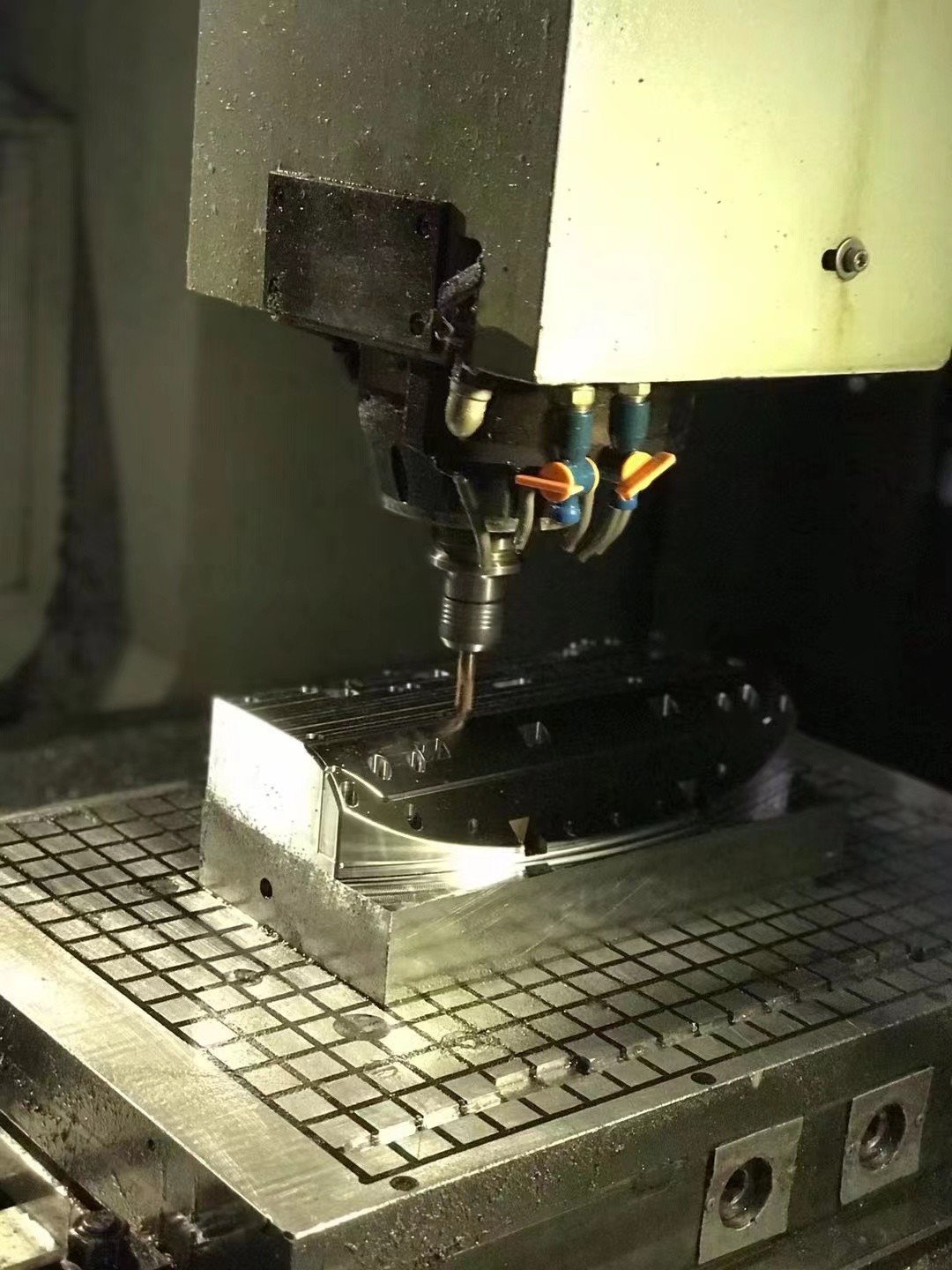

Затем следует прецизионная механическая обработка с использованием передового оборудования для придания форме формы микронной точности. Фрезерование и точение с ЧПУ обеспечивают базовую контурную обработку, в то время как электроэрозионная обработка (ЭЭО) и проволочная резка позволяют доработать сложные полости и мелкие детали, недоступные традиционной обработке. Этот этап обеспечивает гладкость поверхностей формы и идеальное соответствие размеров проекту.

После механической обработки применяется термическая обработка для повышения твёрдости и прочности материала. Такие процессы, как закалка и отпуск, снижают внутренние напряжения, предотвращают деформацию при эксплуатации и продлевают срок службы пресс-формы, что критически важно для обеспечения устойчивости к многократным циклам литья.

Заключительные этапы включают полировку, сборку и испытания. Полость и сердечник формы полируются до зеркального блеска для обеспечения качества поверхности катушки, затем собираются с направляющими штифтами, системами охлаждения и механизмами выталкивания. Тщательное тестирование включает в себя контрольные впрыски для проверки точности размеров, отсутствия дефектов поверхности и функциональности формы. Корректировки производятся до тех пор, пока форма не будет производить катушки, соответствующие всем техническим требованиям.

От проектирования до окончательного тестирования — каждый этап производства пресс-форм для катушек соответствует строгим отраслевым стандартам, что делает эти пресс-формы незаменимыми для эффективного и высококачественного производства катушек в различных отраслях.

Спецификация продукта:

Компании по литью под давлением медицинских изделий из нержавеющей стали |

фабрика | название формы | полость формы | сердечник формы | основание формы | время доставки пресс-формы | выстрел(раз) | время круга (секунда) |

Фэнджин | производитель пресс-форм в Сямыне | 8 | С136 | 45# | 45 дней | 400000 | 40 |

Другие изделия из пластика, изготовленные методом литья под давлением, которые мы производим для клиентов

Наш цех по производству литья под давлением располагает 15 комплектами литьевых машин разных размеров, больших и малых, максимальная мощность составляет 1228 тонн, можно изготавливать пластиковые детали размером до 1,5*1,2 м.

Компании по литью под давлением медицинских изделий из нержавеющей стали

Мы можем предложить пресс-формы для гугл-массажеров, пресс-формы для оборудования для массажа шеи, пресс-формы для комплектов и т. д. Свяжитесь с нами для изготовления пресс-форм по индивидуальному заказу.

Обычно изготовление пластиковой формы занимает 35–45 дней. Шаги указаны ниже: клиент предлагает образцы — наш дизайнер завершает 3D-моделирование и отправляет его на подтверждение клиенту — начало проектирования формы — заказ стали — обработка на станке с ЧПУ — электроэрозионная обработка — сборка формы — испытание литьевой формы — отправка образца пластиковых деталей клиенту — упаковка — доставка — отзыв клиента — новый заказ

Упаковка в деревянный ящик

Для изготовления других пластиковых изделий на заказ отправьте нам 3D-чертежи или образцы для расчета стоимости, мы предложим вам рекомендации по форме и дизайну, а также предложим лучшую цену для начала. В эти годы у нас были стенды на выставках пластика и резины в Бангладеше, России, Турции и Марокко. Свяжитесь с нами для получения более подробной информации, если у нас есть возможность встретиться и обсудить более подробную информацию об изделиях, изготовленных на заказ.