Компания по производству пресс-форм, эксперт по пресс-формам в Сямыне

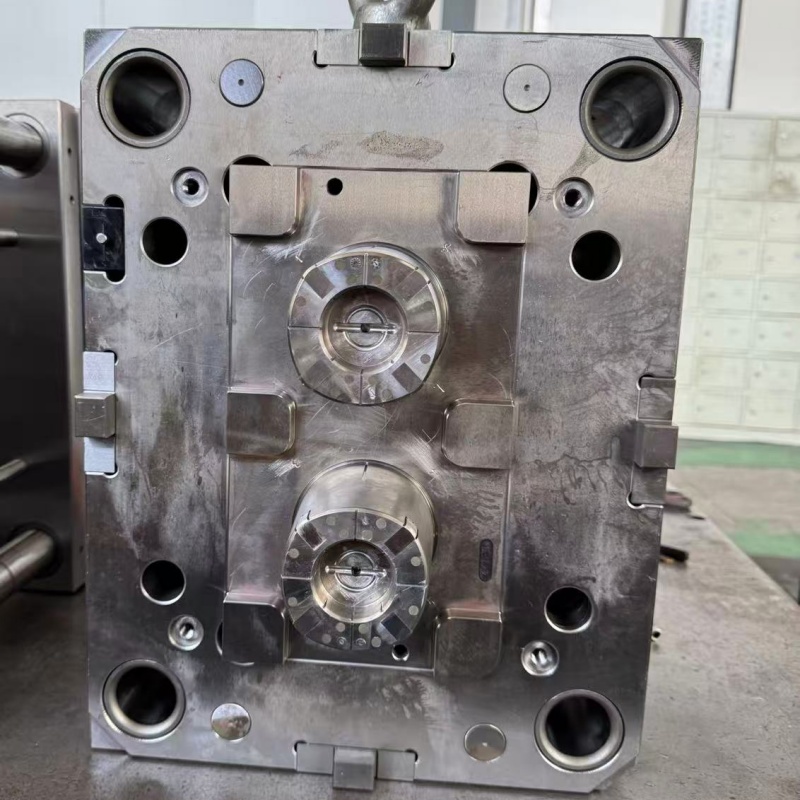

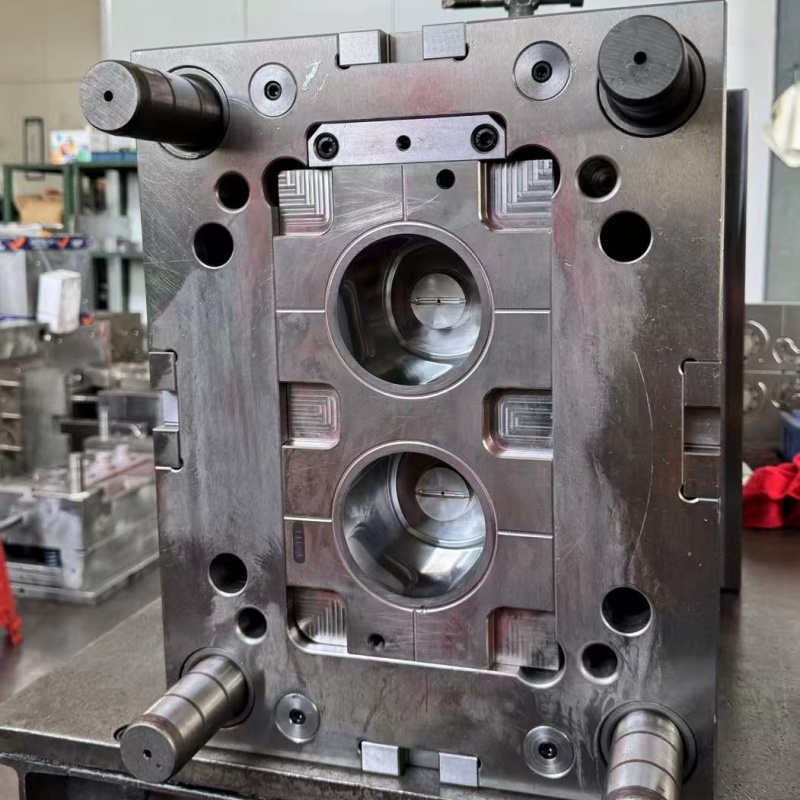

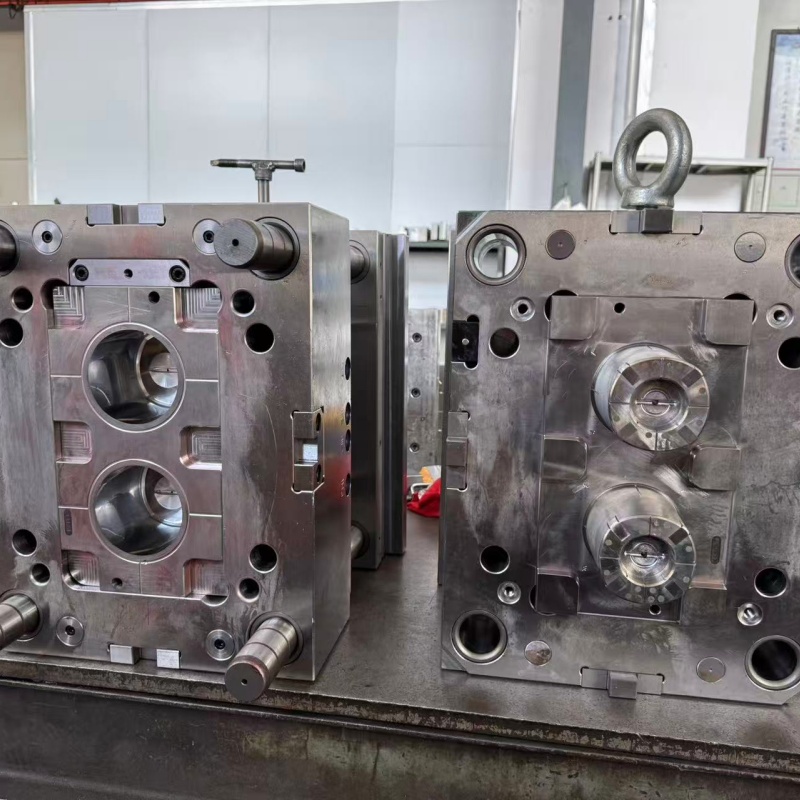

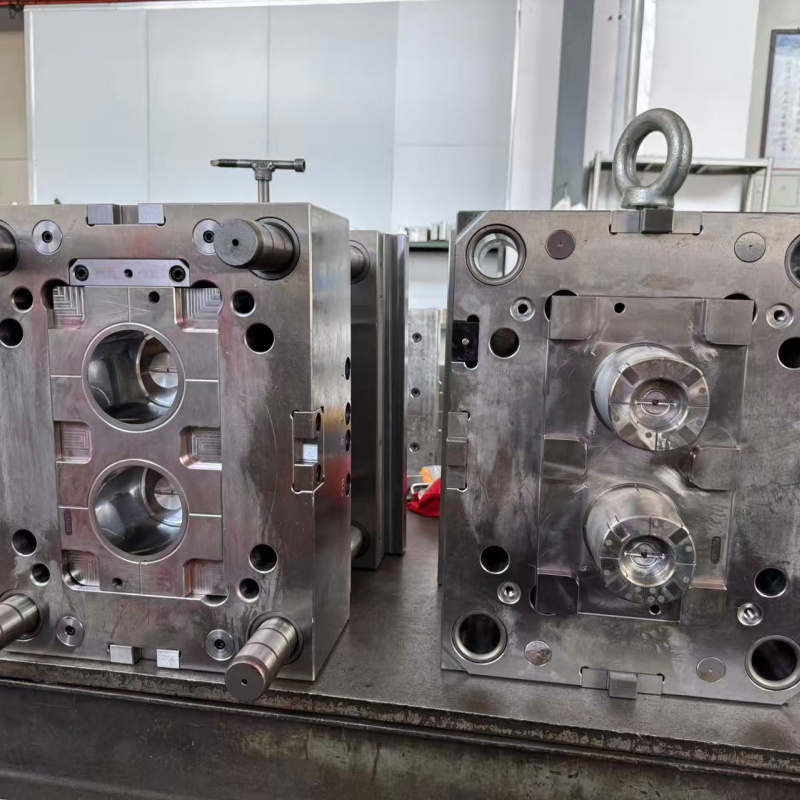

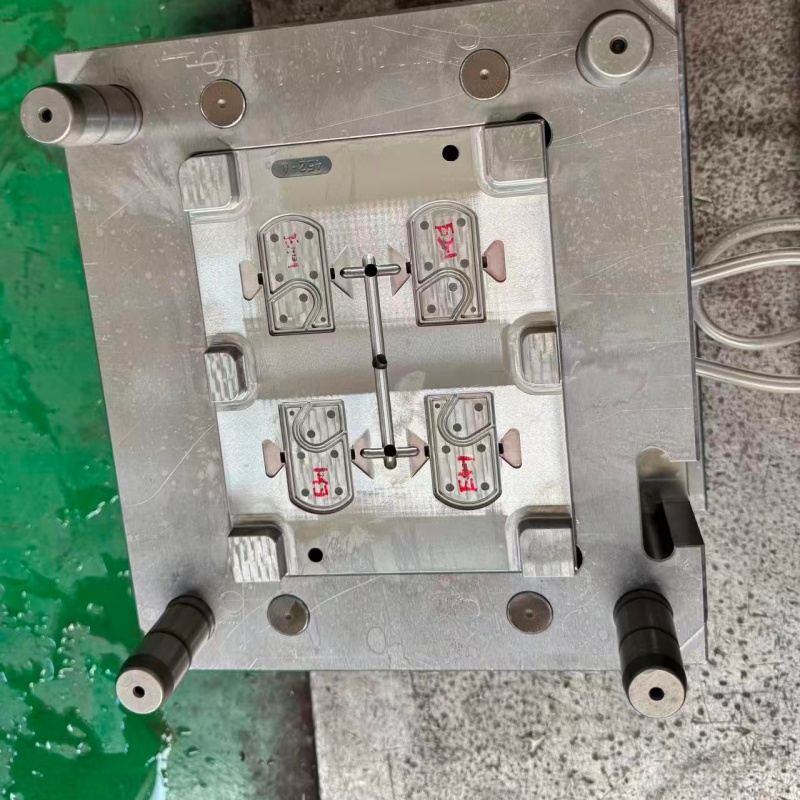

Технология изготовления:инъекция

Сердечник формы:С136

Основа формы:45# сталь

Полость:2

Срок поставки: 45 дней для испытаний на стойкость к плесени

Спецификация продукта:

Компании по литью под давлением медицинских изделий из нержавеющей стали |

фабрика | название формы | полость формы | сердечник формы | основание формы | время доставки пресс-формы | выстрел(раз) | время круга (секунда) |

Фэнджин | формование пластика | 2 | С136 | 45# | 45 дней | 400000 | 40 |

**Комплексное введение в изготовление пластиковых форм на заказ для компонентов электроприборов**

Современная индустрия электроприборов процветает за счёт инноваций, функциональности и эстетической привлекательности. В основе производства высококачественных пластиковых деталей, определяющих дизайн современных устройств — от кофеварок и фритюрниц до роботов-пылесосов и систем «умный дом», — лежит важнейший процесс: **изготовление пластиковых форм на заказ**. Эта специализированная услуга — краеугольный камень массового производства прочных, точных и экономичных пластиковых компонентов.

**Что такое изготовление пластиковых форм на заказ?**

Изготовление пресс-форм на заказ включает в себя проектирование, разработку и изготовление уникального инструмента, называемого пресс-формой, специально разработанного для производства конкретной пластиковой детали. В эту форму, обычно изготавливаемую из закаленной стали или алюминия, под высоким давлением впрыскивается расплавленный пластик. После охлаждения и затвердевания форма открывается, извлекая готовую пластиковую деталь, точно соответствующую заданным характеристикам.

Для электроприборов речь идет не только о создании корпуса; речь идет об изготовлении сложных функциональных деталей, таких как внутренние кронштейны, шестерни, корпуса, кнопки, лицевые панели и воздуховоды, с безупречной точностью.

**Основные моменты при выборе пластиковых деталей бытовой техники**

Требования к пластиковым деталям в электроприборах исключительно высоки, поэтому процесс изготовления пресс-форм имеет решающее значение. Ключевые факторы включают:

1. **Точность и стабильность:** Пресс-формы должны быть спроектированы для производства тысяч, а то и миллионов идентичных деталей с предельно малыми допусками. Это обеспечивает идеальную посадку и бесшовную сборку с другими компонентами, такими как печатные платы, двигатели и металлические детали.

2. **Выбор материала:** Выбор пластика имеет решающее значение. Для деталей бытовой техники часто требуются материалы с особыми свойствами, такими как:

* **Теплостойкость:** (например, СИЗ, ППС) для деталей вблизи двигателей или нагревательных элементов.

* **Высокая прочность и долговечность:** (например, нейлон, поликарбонат) для конструктивных компонентов и корпусов.

* **Негорючесть (рейтинг УЛ94 V-0):** Важнейший стандарт безопасности для большинства электроприборов.

* **Эстетическое качество:** Материалы, обеспечивающие превосходную отделку поверхности для покраски, текстурирования или глянцевого вида.

3. **Сложная геометрия**: пресс-формы могут быть спроектированы для создания очень сложных элементов — выточек, подвижных шарниров, защелкивающихся соединений и внутренней резьбы — что исключает необходимость в использовании множества деталей и вторичных операций, тем самым сокращая время и стоимость сборки.

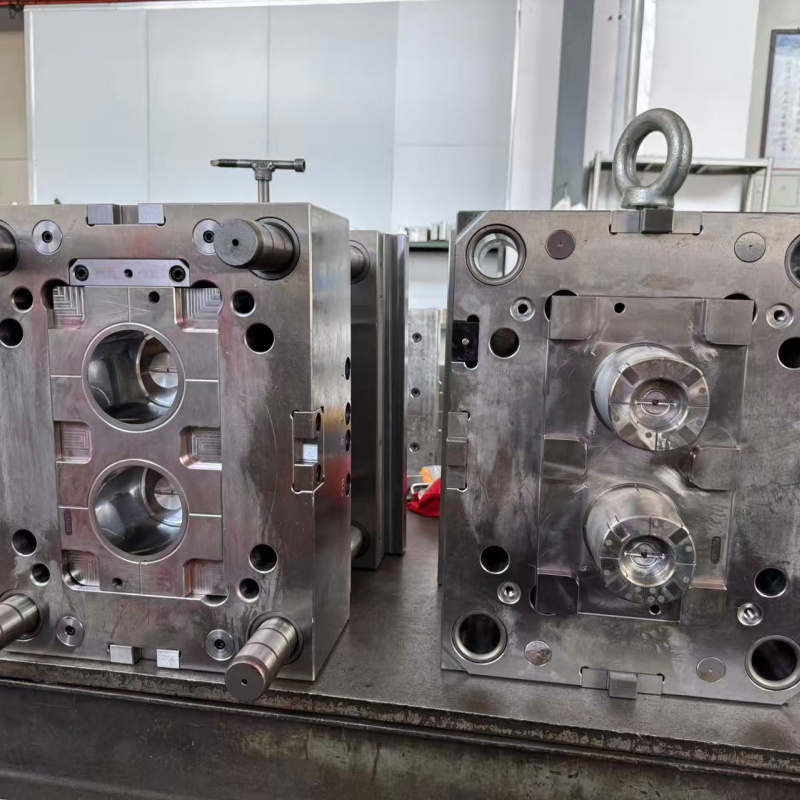

4. **Долговечность самой формы:** Форма должна быть достаточно прочной, чтобы выдерживать суровые условия крупносерийного производства без потери точности. Стальные формы обеспечивают более длительный срок службы при массовом производстве, в то время как алюминиевые формы могут быть экономичным решением для прототипов и небольших серий.

**Процесс изготовления индивидуальных пресс-форм**

Путь от концепции до серийного производства детали — это совместный и кропотливый процесс:

1. **Проектирование и ДФМ (проектирование с учётом технологичности):** Инженеры работают с заказчиком над оптимизацией конструкции детали для литья под давлением. На этом этапе выявляются потенциальные проблемы, предлагаются решения по повышению прочности и упрощению литья, что в конечном итоге экономит время и средства.

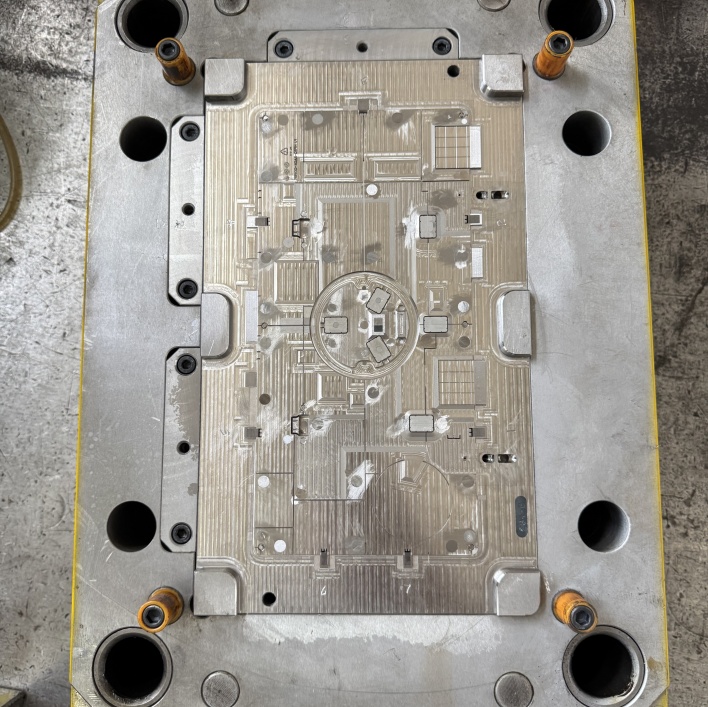

2. **Проектирование пресс-формы**: Используя передовое программное обеспечение САПР, проектировщики пресс-форм создают подробную 3D-модель пресс-формы, определяя сердечник, полость, систему выталкивания, каналы охлаждения и литниковую систему.

3. **Прецизионная механическая обработка**: конструкция пресс-формы преобразуется в физический инструмент с использованием современной обработки на станках с ЧПУ, электроэрозионной обработки (ЭЭО) и других высокоточных технологий.

4. **Сборка и испытания**:** Обработанные компоненты тщательно собираются опытными инструментальными мастерами. Затем проводится **Пробный запуск** для изготовления первых образцов. Они проходят тщательную проверку на соответствие всем стандартам качества и размеров.

5. **Производство и техническое обслуживание:** После утверждения пресс-форма устанавливается в литьевую машину для массового производства. Регулярное техническое обслуживание гарантирует, что пресс-форма будет производить высококачественные детали на протяжении всего срока службы.

#### **Зачем сотрудничать с профессиональным производителем пресс-форм?**

* **Экспертиза:** Глубокие знания в области материаловедения, динамики потоков и управления тепловыми режимами необходимы для создания успешной пресс-формы.

* **Экономическая эффективность:** Хотя первоначальные инвестиции в индивидуальную пресс-форму значительны, стоимость одной детали становится чрезвычайно низкой при крупносерийном производстве, что обеспечивает отличную долгосрочную ценность.

* **Скорость вывода на рынок:** Опытный партнер может оптимизировать весь процесс, от ДФМ до производства, помогая вам быстрее вывести свой продукт на рынок.

* **Гарантия качества:** Правильно изготовленная пресс-форма является основной гарантией качества, стабильности и производительности детали.

.

Другие изделия из пластика, которые мы изготавливаем для клиентов методом литья под давлением, мы также можем изготавливать формы для сантехники, спортивных деталей, электроприборов и т. д.

Наш цех по производству литья под давлением располагает 15 комплектами литьевых машин разных размеров, больших и малых, максимальная мощность составляет 1228 тонн, можно изготавливать пластиковые детали размером до 1,5*1,2 м.

Компании по литью под давлением медицинских изделий из нержавеющей стали

Мы можем предложить пресс-формы для гугл-массажеров, пресс-формы для оборудования для массажа шеи, пресс-формы для комплектов и т. д. Свяжитесь с нами для изготовления пресс-форм по индивидуальному заказу.

Обычно изготовление пластиковой формы занимает 35–45 дней. Шаги указаны ниже: клиент предлагает образцы — наш дизайнер завершает 3D-моделирование и отправляет его на подтверждение клиенту — начало проектирования формы — заказ стали — обработка на станке с ЧПУ — электроэрозионная обработка — сборка формы — испытание литьевой формы — отправка образца пластиковых деталей клиенту — упаковка — доставка — отзыв клиента — новый заказ

Упаковка в деревянный ящик как стандартная экспортная упаковка

Для других индивидуальных заказов на пластиковые изделия отправьте нам 3D-чертеж или образцы для расчета стоимости. Мы предложим вам варианты форм и дизайна, а также предложим лучшую цену для начала. В эти годы у нас были стенды на выставках пластика и резины в Бангладеше, России, Турции и Марокко. Свяжитесь с нами для получения дополнительной информации, если у нас есть возможность встретиться и обсудить более подробную информацию о товарах, изготовленных на заказ, на выставке или посетите наш завод.