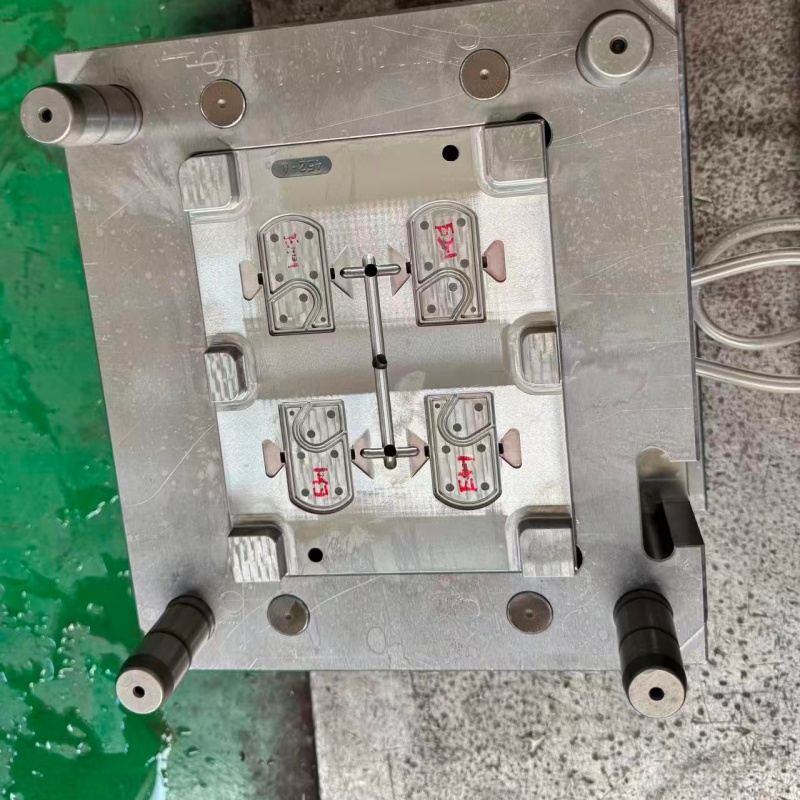

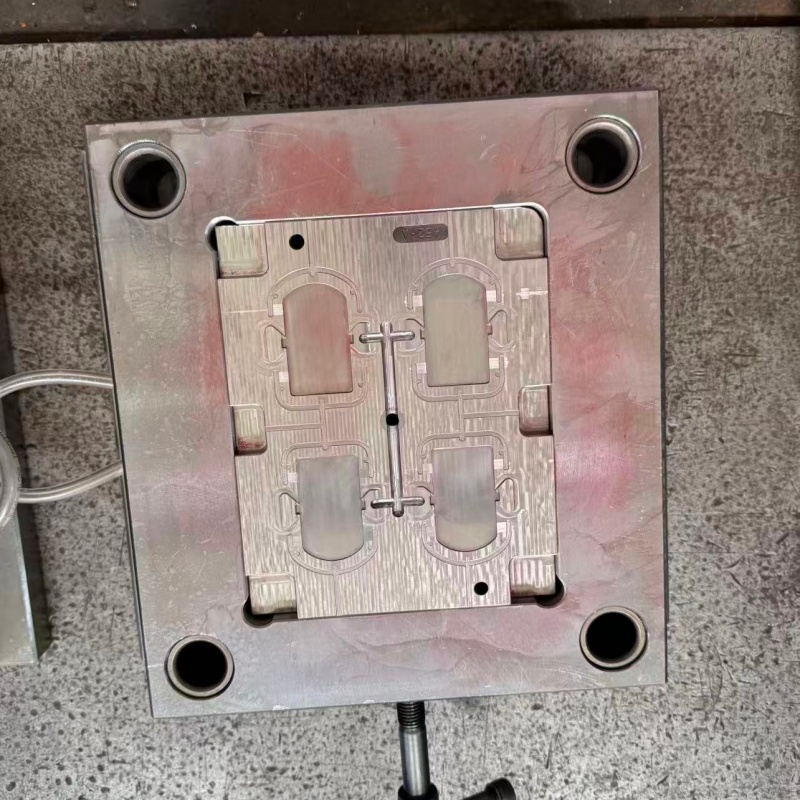

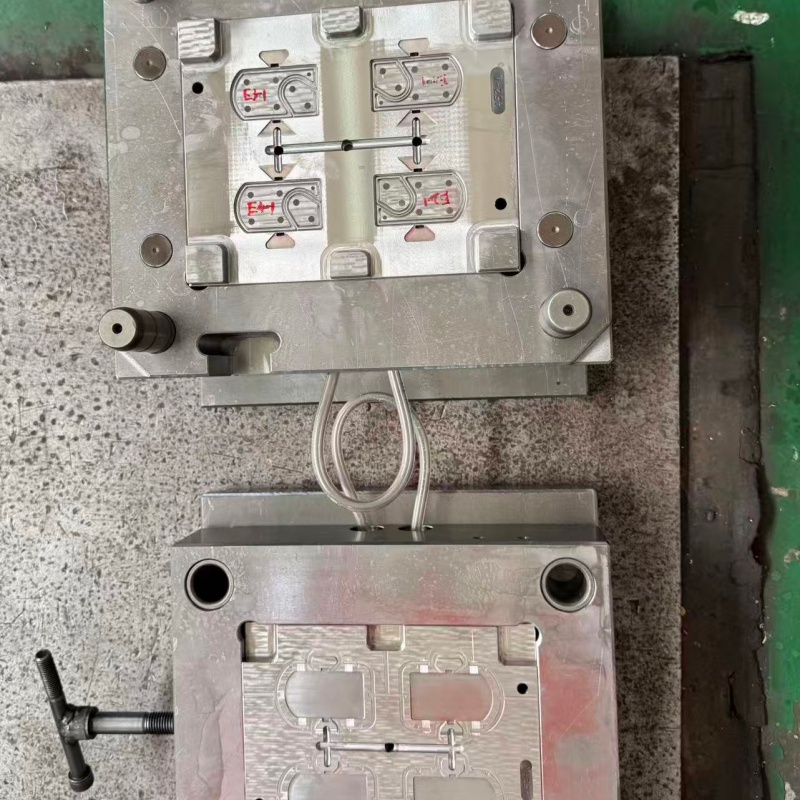

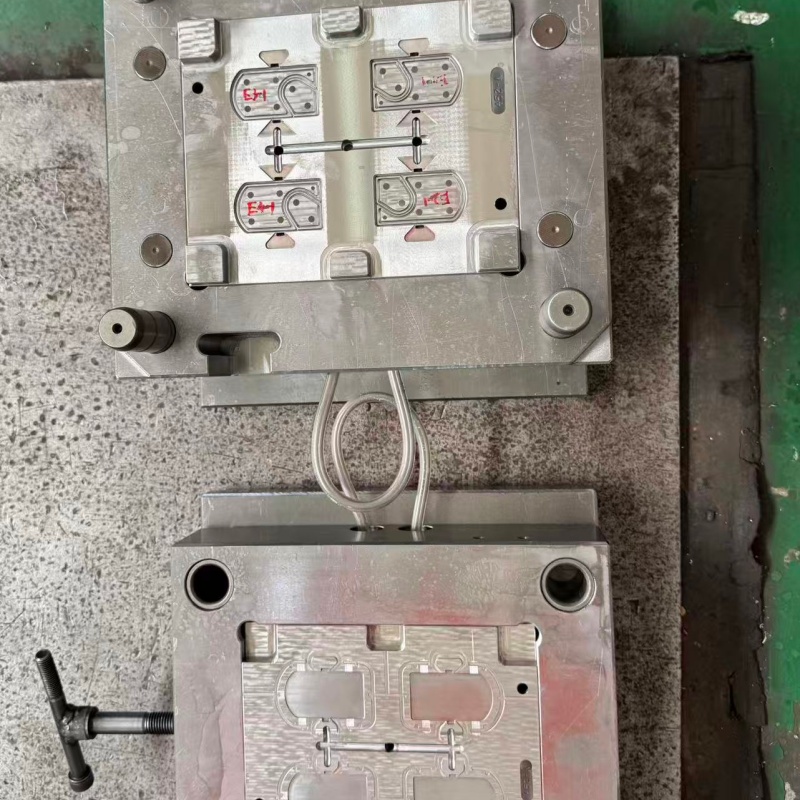

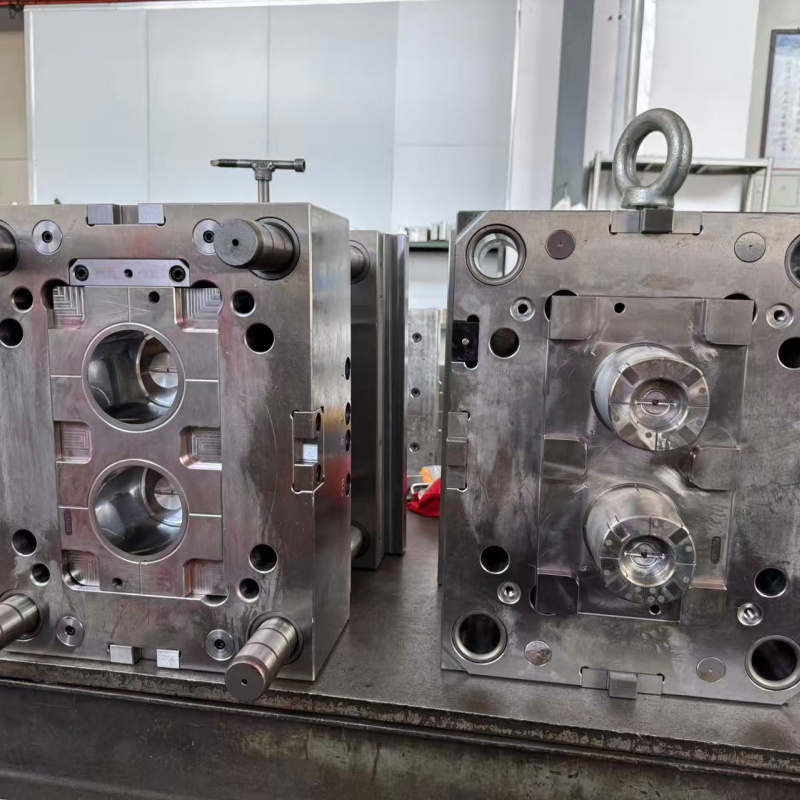

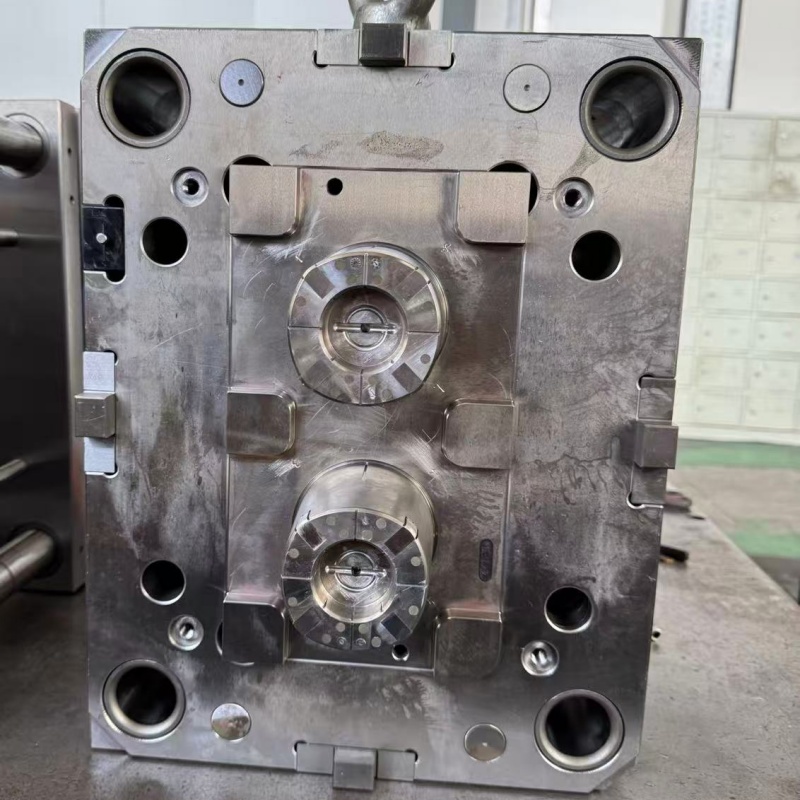

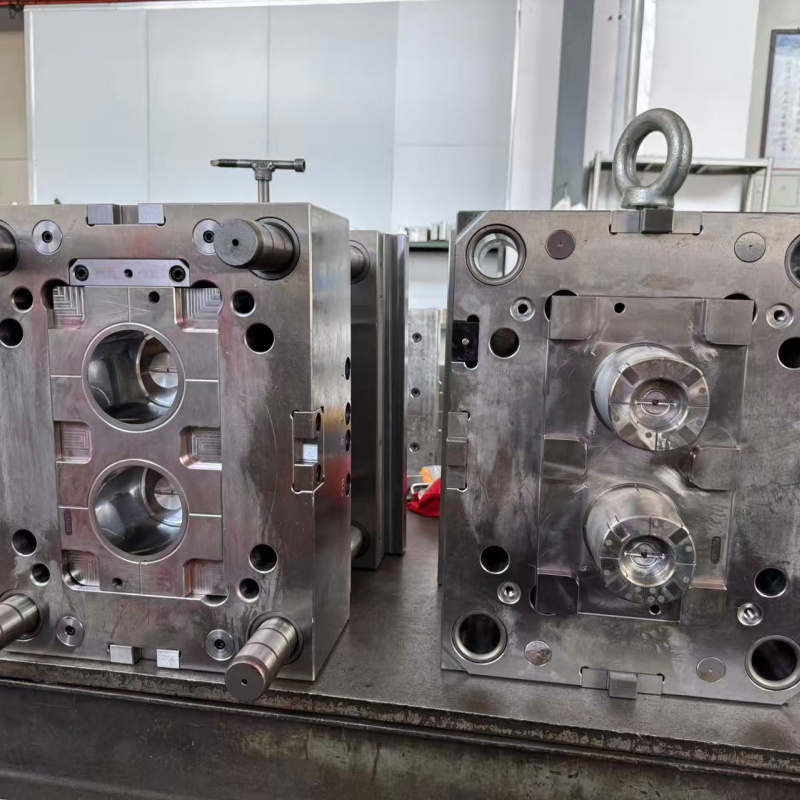

Форма для пластиковой крышки пульта дистанционного управления умным туалетом

Технология изготовления:инъекция

Сердечник формы:С136

Основа формы:45# сталь

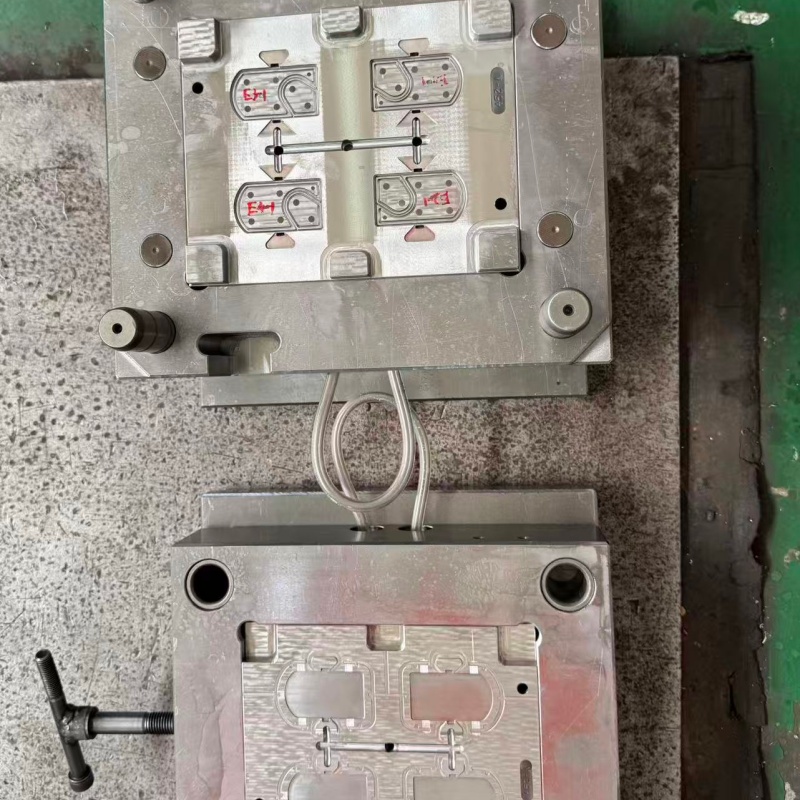

Полость:4

Срок поставки: 45 дней для испытаний на стойкость к плесени

Спецификация продукта:

Компании по литью под давлением медицинских изделий из нержавеющей стали |

фабрика | название формы | полость формы | сердечник формы | основание формы | время доставки пресс-формы | выстрел(раз) | время круга (секунда) |

Фэнджин | формование пластика | 4 | С136 | 45# | 45 дней | 400000 | 40 |

Ниже приведено подробное описание процесса изготовления формы корпуса для пульта дистанционного управления умным унитазом, написанное на английском языке.

Процесс изготовления формы для корпуса пульта дистанционного управления умным унитазом

Создание высококачественного пластикового корпуса для умного пульта дистанционного управления унитазом начинается с точного проектирования и изготовления литьевой формы. Эта форма — сложный инструмент, который должен соответствовать строгим стандартам прочности, точности и качества поверхности. Процесс включает несколько важных этапов: от первоначального проектирования до окончательного контроля качества.

1. Проектирование и инжиниринг (ДФМ – проектирование для технологичности)

Процесс начинается задолго до резки металла. Используя 3D-модель корпуса пульта дистанционного управления, предоставленную конструктором, инженеры-технологи пресс-форм анализируют деталь на технологичность.

* **Анализ детали:** Они проверяют однородность толщины стенок, выявляют потенциальные утяжины и оценивают углы уклона, чтобы убедиться, что деталь можно будет плавно извлечь из формы.

* **Анализ течения расплавленного пластика (КАЕ):** Программное обеспечение моделирует заполнение полости формы расплавленным пластиком (например, АБС, ПП). Это помогает прогнозировать и предотвращать такие проблемы, как образование воздушных пузырьков, линии спая и неравномерное заполнение, которые могут привести к дефектам готовой детали.

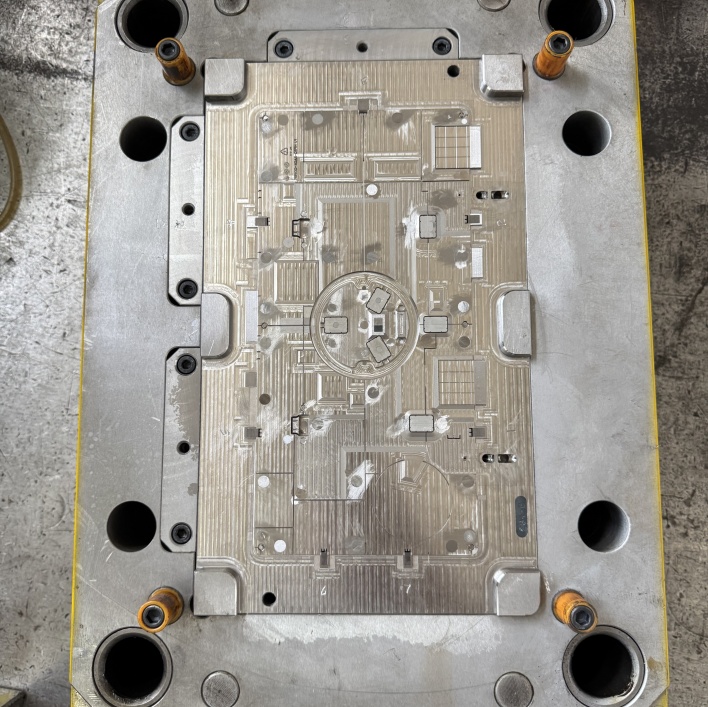

* **Проектирование компоновки пресс-формы:** Инженеры выбирают тип пресс-формы (например, двухплитная или трёхплитная), расположение литника (места подачи пластика в полость), систему выталкивания (выталкивающие штифты, втулки) и схему расположения охлаждающего канала. Пресс-форма спроектирована как многогнездный инструмент для производства нескольких корпусов за один цикл для повышения эффективности.

2. Выбор материала

Основание пресс-формы обычно изготавливается из предварительно закаленной стали (например, P20) благодаря хорошему балансу обрабатываемости и прочности. Однако для **вставок и стержней** — деталей, которые фактически формируют форму корпуса, — используются высококачественные инструментальные стали.

* Для крупносерийного производства (миллионы циклов) выбирают закаленные стали, такие как **H13** или **нержавеющая сталь (например, S136)**, благодаря их исключительной износостойкости, коррозионной стойкости (важно для глянцевых покрытий) и способности выдерживать длительные циклы давления и температуры.

3. Обработка на станках с ЧПУ (черновая и чистовая)

Это начальный этап создания формы. Спроектированные детали изготавливаются с высочайшей точностью.

* **Черновая обработка:** Крупные стальные блоки фрезеруются для придания общей формы полости и сердечнику. Этот процесс позволяет быстро удалить большую часть материала.

* **Получистовая и чистовая обработка:** Используя более мелкие и точные инструменты, станки с ЧПУ тщательно вырезают окончательную геометрию, включая все тонкие изгибы, пазы для кнопок и логотипы. На этом этапе достигается необходимая точность размеров и текстура поверхности.

* **Электроэрозионная обработка (ЭЭО):** Для обработки сложных деталей, труднодоступных для фрезерного инструмента, таких как острые углы или глубокие узкие ребра, применяется электроэрозионная обработка. Электрод, имеющий форму, идентичную форме нужного элемента, используется для электроэрозионной обработки стали с помощью искр, что позволяет добиться эффекта эррозионной коррозии.

4. Вторичные операции и обработка поверхности

* **Сверление и нарезание резьбы:** Сверлятся отверстия для выталкивающих штифтов, трубок для охлаждающей воды и монтажных болтов.

* **Полировка и текстурирование:** Поверхность полости критически важна, поскольку она определяет внешний вид пластикового корпуса. Техники вручную полируют полость до зеркального блеска, чтобы изделие стало глянцевым. Если же требуется матовая или текстурированная поверхность (например, «софт-тач»), полость подвергается химическому травлению или лазерной гравировке для создания нужной текстуры.

* **Термическая обработка:** Стержни и вставки полостей могут быть подвергнуты термической обработке (закалке и отпуску) для повышения твердости их поверхности и значительного продления срока службы.

5. Сборка и установка пресс-формы

Все индивидуально обработанные компоненты — вставки для полостей, стержни, плиты толкателей, направляющие штифты, втулки и система охлаждения — тщательно собираются в основание пресс-формы. Мастер-инструментальщик гарантирует идеальную подгонку всех деталей без зазоров и несоосности. Проверяется плавность работы системы толкателей и открытия/закрытия пресс-формы.

6. Пробные выстрелы (отбор проб) и проверка

Готовая форма устанавливается в литьевую машину для первых испытательных запусков, известных как **T1 (Первое испытание)**.

* **Первоначальные впрыски:** Машина впрыскивает расплавленный пластик в форму. Производимые первые детали называются "shots" или "samples.дддххх

* **Размерный и визуальный контроль:** Первые образцы тщательно измеряются с помощью КИМ (координатно-измерительной машины) и других метрологических приборов для подтверждения их соответствия исходному проекту САПР. Инженеры также проверяют их на наличие визуальных дефектов, таких как облои, неполные отливы и утяжины.

* **Тонкая настройка:** На основе результатов корректируются параметры пресс-формы и машины (температура, давление, скорость впрыска). Это итеративный процесс. Иногда требуется внесение незначительных изменений в саму пресс-форму, процесс, известный как дддхххмолд тонкая настройка.дддхххх

7. Окончательное утверждение и массовое производство

После одобрения образцов пресс-формы заказчиком, пресс-форма допускается к серийному производству. Затем её устанавливают на высокоскоростные литьевые машины, где она будет производить тысячи идентичных корпусов для пультов дистанционного управления умным туалетом в течение всего срока службы, требуя периодического обслуживания для обеспечения стабильного качества.

Подводя итог, можно сказать, что изготовление литьевой формы представляет собой сложное сочетание передовых технологий, точной обработки и квалифицированного мастерства, направленных на создание инструмента, способного массово производить высококачественный, эстетически привлекательный и функциональный продукт.

.

Другие изделия из пластика, которые мы изготавливаем для клиентов методом литья под давлением, мы также можем изготавливать формы для сантехники, спортивных деталей, электроприборов и т. д.

Наш цех по производству литья под давлением располагает 15 комплектами литьевых машин разных размеров, больших и малых, максимальная мощность составляет 1228 тонн, можно изготавливать пластиковые детали размером до 1,5*1,2 м.

Компании по литью под давлением медицинских изделий из нержавеющей стали

Мы можем предложить пресс-формы для гугл-массажеров, пресс-формы для оборудования для массажа шеи, пресс-формы для комплектов и т. д. Свяжитесь с нами для изготовления пресс-форм по индивидуальному заказу.

Обычно изготовление пластиковой формы занимает 35–45 дней. Шаги указаны ниже: клиент предлагает образцы — наш дизайнер завершает 3D-моделирование и отправляет его на подтверждение клиенту — начало проектирования формы — заказ стали — обработка на станке с ЧПУ — электроэрозионная обработка — сборка формы — испытание литьевой формы — отправка образца пластиковых деталей клиенту — упаковка — доставка — отзыв клиента — новый заказ

Упаковка в деревянный ящик как стандартная экспортная упаковка

Для других индивидуальных заказов на пластиковые изделия отправьте нам 3D-чертежи или образцы для расчета стоимости. Мы предложим вам варианты форм и дизайна, а также предложим лучшую цену для начала. В эти годы у нас были стенды на выставках пластика и резины в Бангладеше, России, Турции и Марокко. Свяжитесь с нами для получения дополнительной информации, если у нас есть возможность встретиться и обсудить более подробную информацию о товарах, изготовленных на заказ, на выставке или посетите наш завод.