Пластиковые стаканчики для ежедневного использования, литье под давлением, крышка для термоса на заказ

Технология изготовления:инъекция

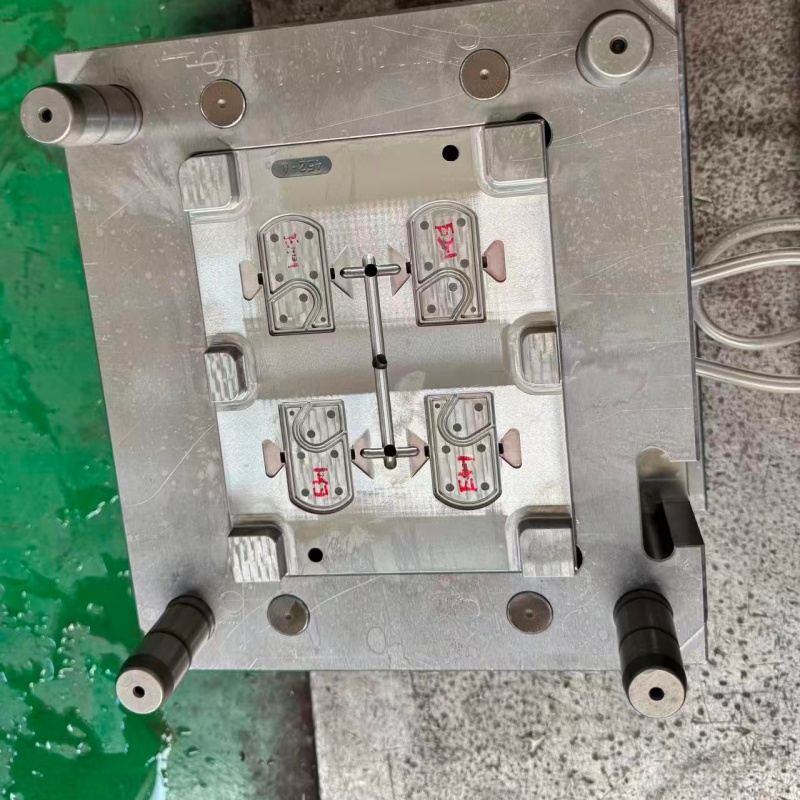

Сердечник формы:С136

Основа формы:45# сталь

Полость:4

Срок поставки: 45 дней для испытаний на стойкость к плесени

Ниже приведено подробное объяснение процесса производства пластиковых стаканчиков для термосов, написанное на английском языке.

Как производятся пластиковые крышки и стаканчики для термосов

Пластиковые стаканчики и крышки, которые обычно используются в термосах, обычно изготавливаются с помощью высокоэффективного процесса литья под давлением. Эти детали обычно изготавливаются из пищевого пластика, такого как **полипропилен (ПП)** или **сополиэстер Тритан™**, благодаря своей прочности, безопасности и устойчивости к запахам и пятнам.

Вот пошаговое описание процесса производства:

1. Проектирование и создание форм

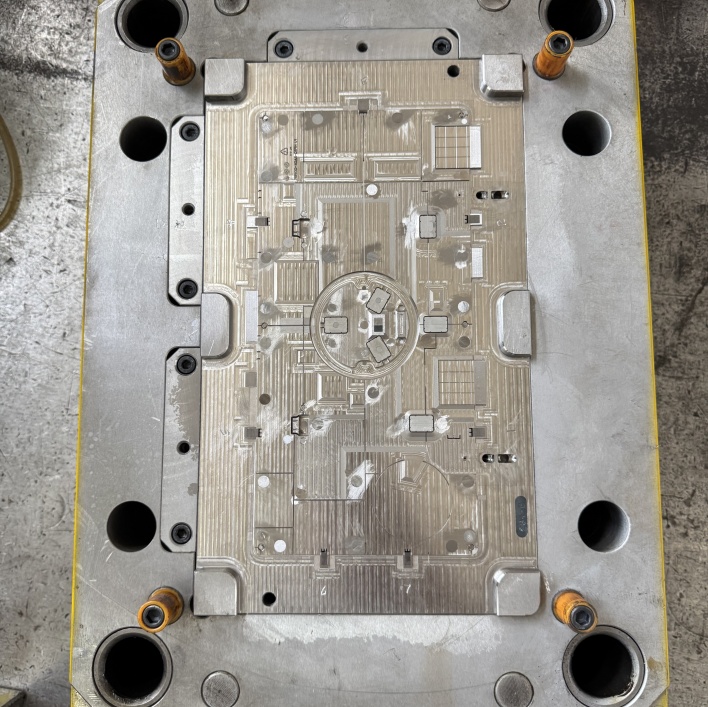

Процесс начинается задолго до расплавления пластика. Инженеры проектируют стакан/крышку с помощью системы автоматизированного проектирования (САПР), тщательно продумывая их форму, резьбу (для навинчивания на колбу), уплотнительные гребни и эргономичные характеристики.

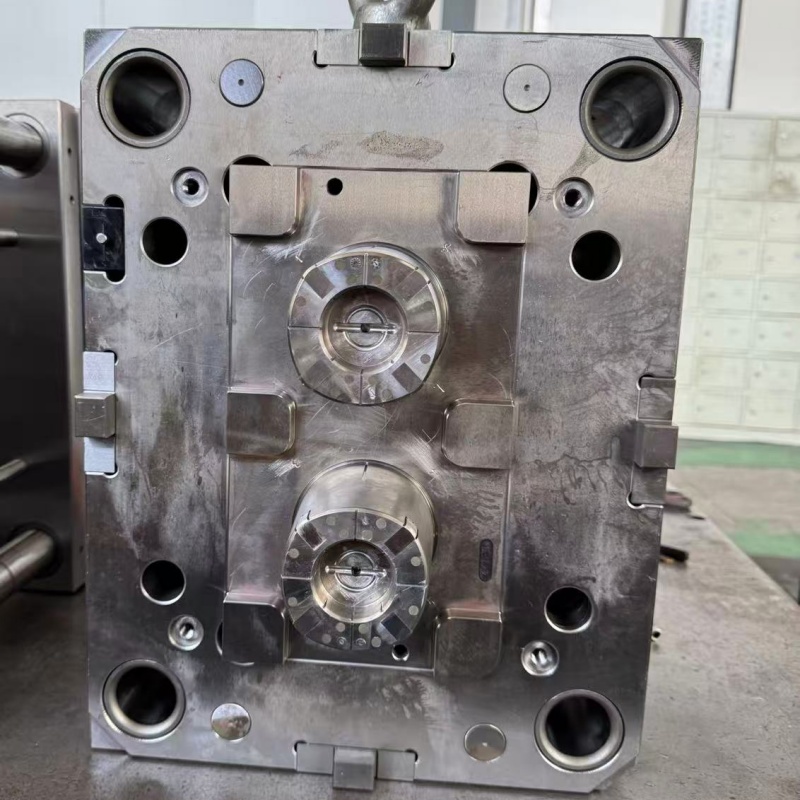

Затем из закаленной стали изготавливается прецизионная форма, или **инструмент**. Эта форма представляет собой негатив готовой детали и состоит из двух или более половин. Она содержит каналы для впрыска пластика и сложные элементы для формирования резьбы и уплотнений. Качество этой формы критически важно для точности конечного изделия.

2. Подготовка материала

Пластиковое сырье поступает от поставщика в виде мелких гранул или пеллет. Эти гранулы часто предварительно окрашены пищевыми пигментами, одобренными FDA. Для стаканов, предназначенных для горячих жидкостей, выбираются материалы с высокой термостойкостью (например, полипропилен, выдерживающий температуру более 100 °C).

Гранулы загружаются в бункер литьевой машины, где они сушатся (при необходимости) для удаления влаги, которая может привести к дефектам.

3. Цикл литья под давлением

Это основа производственного процесса. Машина выполняет непрерывный автоматизированный цикл:

* **Зажим:** Две половины стальной формы гидравлически или электрически зажимаются вместе с огромным давлением (тонны силы), чтобы выдерживать давление впрыска.

* **Впрыск:** Пластиковые гранулы подаются из бункера в нагреваемый цилиндр. Возвратно-поступательный шнек перемешивает и продвигает гранулы. По мере прохождения через цилиндр они нагреваются до точной температуры, пока не превратятся в расплавленную вязкую жидкость. Затем расплавленный пластик под высоким давлением впрыскивается в закрытую полость формы через систему литников и литников.

* **Охлаждение и выдержка:** Расплавленный пластик заполняет все полости формы. Давление поддерживается в течение короткого периода (удерживание давления), чтобы заполнить форму большим количеством материала и предотвратить усадку при охлаждении и затвердевании пластика. Охлаждающая вода циркулирует по каналам внутри формы, ускоряя процесс затвердевания.

* **Открытие и извлечение формы:** Когда деталь достаточно остынет и затвердеет, половинки формы раздвигаются. Электроды, встроенные в форму, автоматически выталкивают готовый пластиковый стаканчик или крышку из полости формы. Затем форма снова закрывается, и цикл повторяется — часто за считанные секунды.

4. Постобработка и финишная обработка

**Дегистрация:** На выброшенной детали часто остаются небольшие излишки пластика — это литник и питатель, по которым пластик попадал в полость. Эти излишки вручную или автоматически обрезаются в процессе, называемом дегистрацией.

**Контроль качества (КК):** Детали проходят тщательную проверку. Проверки включают в себя:

* **Точность размеров:** Обеспечивает идеальное прилегание резьбы к корпусу термоса.

* **Визуальный осмотр:** Поиск дефектов, таких как пузырьки, изменение цвета или неполное заполнение.

* **Тестирование функциональности:** Тестирование уплотнения на герметичность.

**Дополнительные этапы:** Некоторые чашки могут подвергаться вторичным операциям, таким как:

* **Добавление силиконового уплотнителя:** Отдельная прокладка из пищевого силикона часто вставляется в канавку на крышке для создания первичного герметичного уплотнения.

* **Печать/Декор:** Логотипы брендов или мерные отметки могут быть напечатаны с использованием безопасных, стойких чернил.

5. Сборка и упаковка

Наконец, пластиковые стаканчики и крышки собираются с другими компонентами (например, корпусом колбы из нержавеющей стали или силиконовой прокладкой), очищаются от пыли и частиц и упаковываются для отправки.

Подводя итог, можно сказать, что создание простой чашки для термоса — это чудо современного производства, в котором используются точность, скорость и повторяемость **литья под давлением** для создания безопасного, надежного и функционального продукта, которым мы пользуемся каждый день.

Спецификация продукта:

Компании по литью под давлением медицинских изделий из нержавеющей стали |

фабрика | название формы | полость формы | сердечник формы | основание формы | время доставки пресс-формы | выстрел(раз) | время круга (секунда) |

Фэнджин | формование пластика | 4 | С136 | 45# | 45 дней | 500000 | 60 |

Другие изделия из пластика, которые мы изготавливаем для клиентов методом литья под давлением, мы также можем изготавливать формы для сантехники, спортивных деталей, электроприборов и т. д.

Наш цех по производству литья под давлением располагает 15 комплектами литьевых машин разных размеров, больших и малых, максимальная мощность составляет 1228 тонн, можно изготавливать пластиковые детали размером до 1,5*1,2 м.

Компании по литью под давлением медицинских изделий из нержавеющей стали

Мы можем предложить пресс-формы для гугл-массажеров, пресс-формы для оборудования для массажа шеи, пресс-формы для комплектов и т. д. Свяжитесь с нами для изготовления пресс-форм по индивидуальному заказу.

Обычно изготовление пластиковой формы занимает 35–45 дней. Шаги указаны ниже: клиент предлагает образцы — наш дизайнер завершает 3D-моделирование и отправляет его на подтверждение клиенту — начало проектирования формы — заказ стали — обработка на станке с ЧПУ — электроэрозионная обработка — сборка формы — испытание литьевой формы — отправка образца пластиковых деталей клиенту — упаковка — доставка — отзыв клиента — новый заказ

Упаковка в деревянный ящик как стандартная экспортная упаковка

Для других индивидуальных заказов на пластиковые изделия отправьте нам 3D-чертежи или образцы для расчета стоимости. Мы предложим вам варианты форм и дизайна, а также предложим лучшую цену для начала. В эти годы у нас были стенды на выставках пластика и резины в Бангладеше, России, Турции и Марокко. Свяжитесь с нами для получения дополнительной информации, если у нас есть возможность встретиться и обсудить более подробную информацию о товарах, изготовленных на заказ, на выставке или посетите наш завод.